■ 09年06月03日(水)

SSS解体

2007年5月に完成したSSS(SAKAN Shell Structure)の解体作業&振動実験を敢行しました。

こちらのサイトにて詳細を掲載しています。

| 柳沢究, SSS Project | PermaLink | trackbacks (0) |

■ 07年09月15日(土)

SSS 雑誌掲載

先日インドから帰ってきましたが、帰国するなり熱を出して寝込んでしまいました。フィールドで1ヶ月調査しっぱなしというのは、30歳を過ぎるとかなり厳しいものがあります。

さて、この間SSSがいくつかの雑誌に発表されました(昨日、大学に届いていた現物をようやく確認しました)。各誌とも内容は微妙に異なっており、ホームページにはでていない詳細な解説なども記載されていますので。よろしければ是非。

・『建築ジャーナル』8月号 「左官技術でセルフビルド型仮設住宅 関西の若手研究者と設計者が試作する『シェル構造』とは」

・『新建築住宅特集』9月号 「伝統的左官の技をいかして,仮設住宅を! SAKAN Shell Structure実験中」

・『住宅建築』9月号 「左官技術を用いた無筋超薄肉シェルによる仮設住宅モデル」

・『コンフォルト』10月号 「左官が構造を担う仮設住宅への試み」(西山マルセーロ氏による評)

| 柳沢究, SSS Project, お知らせ | PermaLink | trackbacks (0) |

■ 07年08月25日(土)

SSS 読売新聞に掲載

(インドから更新しています)

23日付の読売新聞(神戸版・尼崎版)に、「風船で、手作り仮設住宅」という題で、SSSが紹介されました。

付記:

神戸総局発・震災復興トピック、ということで、記事では「神戸芸工大・柳沢」の名前が前面に出ていますが、こちらのデータ欄に記載してあるように、この仮設住宅の開発は、SAKAN Shell Structure研究委員会として、小澤雄樹氏(立命館大学)、森田一弥氏(森田一弥建築工房)、山本直彦氏(奈良女子大学)、柳沢(神戸芸術工科大学)の共同で行ったプロジェクトです。また研究の遂行にあたっては、立命館大学の大きな援助を受けています。

| 柳沢究, SSS Project, お知らせ | PermaLink | trackbacks (0) |

■ 07年06月05日(火)

SSS 総括

SSS(SAKAN Shell Structure)

SSSの原案となった「SHELL-TER」は、地震などの災害時で家が失われた時に、被災者が短期間のうちに自力建設(セルフビルド)でき、なおかつ災害復興が終わっても活用のできる、仮設住宅のモデルを提案でした。

SSSプロジェクトでは、これを元に「京都型」としてのコンセプトを加え、実現へむけてのより詳細な検討を、2年間にわたって行いました。コンピューターによる構造解析、モルタル材料試験、1/3モデルを使っての載荷実験・振動実験、バルーン型枠の開発、足場の組み方、開口部の検討、そして実物大実験棟の建設を行いました。

結果として開発された構法は、容易な施工ときわめて少ない材料で一定の居住空間を確保でき、建設コストも比較的安いものです。仕上げをどこまでするかにもよりますが、必要な建設期間は3〜5名の人数で約1週間ほど。コストも足場代、職人手間代込みで100万もあれば可能です。中に入るとドーム型の天井のため四畳半相当とは思えないほど広々としており、仮設住宅にとどまらず、東屋・イベントブース・遊具・子供部屋・茶室など、様々な展開が考えられます。

防水性・断熱性能の向上、ユニットの連結方法、より施工がしやすく居住性の高い仕上げ方法等、残された課題は少なからずありますが、今後も実験棟を一つ一つ試作しながら、改良していければと思っています。

どなたか作ってみたいという人がおりましたら、お気軽にご相談ください。

なお、本プロジェクトは遂行にあたって、立命館大学COEプログラム、住宅総合研究財団、文部科学省学術フロンティア推進事業からの研究援助を受けています。

空気膜型枠の数値解析と制作は(株)小川テックとの協同で行われました。

構造実験・材料実験に際しては立命館大学理工学部土木教室の設備を使用させていただきました。

左官工事・三和土の施工には久住鴻輔氏の大きな協力を得ました。

リブ型枠の製作ではポチテックならびに前村達也氏にご協力いただきました。

実験棟の仕上げに用いた水硬性石灰は日本NHL委員会から提供していただきました。

またプロジェクトの各段階において、立命館大学小澤研・滋賀県立大学山本研/布野研・奈良女子大学の学生さんにご協力いただきました。

最後になりましたが、以上、ここに記して御礼申し上げます。

SAKAN Shell Structure 研究委員会

※本サイト内のSSSに関する文責:柳沢究

| 柳沢究, SSS Project | PermaLink | trackbacks (0) |

■ 07年05月26日(土)

SSS打ち上げ

吹きすさぶ雪の中、凍えながらバルーンを膨らませた(しかも失敗して膨らまなかった)のも遠い思い出。すっかり新緑の濃い季節になりました。

この日は朝10時に滋賀県立大集合。SSSの一連の作業の締めと打ち上げを行いました。

>> "WORKs/SAKAN Shell Structure"に写真を追加しています。

まずSSSの表面に微細なクラックがはいっていたので、全体に消石灰クリーム(消石灰を水で溶き、化成糊、増強剤などを加えたもの)を刷毛で塗りヒビ埋めと美観上の化粧をしました。この作業はもし恒久化するのであれば、年一回はやるとよいのでは。続いてタタキ表面の埃を押さえる作業を行う。

最後に開口部にあらためて膜を設置。これで、完成。

作業後には竣工写真の撮影を行い、打ち上げとしてバーベキューを開催。

SSSの中でもやってみる…

膜に映る木陰がなかなか風情があってよろしい。

暗くなると、内部のロクタ紙やタタキの粗い表情が綺麗。

実際に居住するのであれば、床には韓国のオンドルのように油紙を貼るか、ペルシャ絨毯のような厚い絨毯を敷き詰めるとよいのではと思う。

夜景・外観。内部の人影が映る。

阪神大震災の仮設住宅では、老人の孤独死が大きな問題となりました。仮設住宅では、このように内部の気配が、ある程度外からも伺えることも大切だという考えです(もちろんクローズな部屋も必要ですが)。

| 柳沢究, SSS Project | PermaLink | trackbacks (0) |

■ 07年05月05日(土)

SSS内装仕上げ作業・その3

明けて5月5日、内部の床の施工を行いました。

施工指導はおなじみの久住鴻輔氏。

床は三和土(タタキ)で作ります。その最大の理由は、居住者自身を施工主体として想定するからです。

仮に木材を用いた高床とする場合は、一定の熟練した施工技術が要求されます。特に曲面となるシェルの足元部分の取り合いには、高度な加工が必要となります。

しかし、土と少量の石灰を混ぜて叩き締める三和土であれば、左官職人の指導のもと、非熟練労働者による施工が可能です。また主材料となる土は現地調達が容易であり、交通が遮断される災害時の材料供給の点からも有効な方法と考えられるのです。

まず、かさ上げのために内部に砂利を敷き詰めて、足で踏みしめます。

床は地面から12センチくらい上がって来る予定。

材料を練ります。タタキには「三和土」という漢字が当てられますが、それは本来タタキの材料を土に石灰とニガリを混ぜてつくることから来ていますが、今回実際に使った材料は、消石灰2、砂6、土1、砂利2、水1.2(ニガリは今回は使用していません)。

今回の三和土は、通常の施工に加え、表面2センチほどには、(外装仕上げにつづき)日本NHL委員会からご提供いただいたNHL(Natural Hydraulic Lime:天然水硬性石灰)を実験的に用いています(NHLを用いた三和土というのは、おそらく国内では初の試みかと思われます)。

材料を敷き詰め、水平にならしていきます。

叩きます。

ゴザを敷いているのは表面を滑らかに仕上げるため。

親のカタキのように叩きます。

よってたかって叩きまくります。

三和土は、これだけぶっ叩くから「タタキ」と呼ぶのだ、ということがよくわかります。

完成。

(ブルーシートをかぶせて1週間くらい養生します)

| 柳沢究, SSS Project | PermaLink | trackbacks (0) |

■ 07年05月04日(金)

SSS内装仕上げ作業・その2

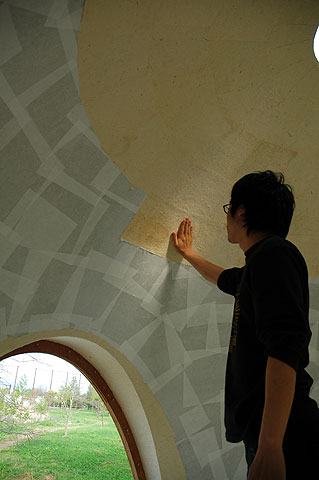

そして本日(5/4)、内装の紙貼り作業を行いました。

絶好の晴天にめぐまれ、大いに日焼けしました。シェルターも、強い陽射しにひときわ凛々しく見えるような気がします(親バカ)。地中海の島にもっていったら、とても馴染みそうです。あと、ナメック星とかも。

紙貼り作業。GW真っ只中だとういうのに、立命館小澤ゼミの皆や滋賀県大の学生が大勢手伝ってくれて感激。しかし思い返してみると、学生時代にはGWは意外に暇な時期なのだった。なんとなれば平日に動ける学生は、わざわざ人だらけのGWに出かける必要はないのだから。とはいえ感謝感謝。

まずはこんな風に、下地となる紙を貼っていきます(ホームセンターで買った障子紙。1×7mで300円。安い)。内側も曲面なので、皺がよらないように紙を小さく切る必要があります。なかなか手間ですが、少しずつ仕上がっていく作業は楽しい。

下地貼り完了。ランダムなカバーリングが意外な迫力を生んでいる。

続いて、仕上げとなるロクタ紙を貼っていく。ロクタという植物の繊維でできたネパール産の和紙(ネパール紙)。凹凸のある粗い表情が味わい深い。値段も高からず(とはいえ0.7×0.4mで障子紙7m分よりは高い。購入はこちらの会社にお願いした)。

自分でやる場合、貼り方のポイントは2点。

1.

切る場合は紙に折り目をつけ、そこを湿らせてから、繊維が乱れるように手でちぎる。カッターできれいに切ると、重ね貼りした時に継ぎ目が目立ってしまうから。

2.

糊は普通のクロス用を用いた。糊を裏につけた後、霧吹きで表をやや濡らしてから貼ると、曲面にぴったりフィットする。

仕上げ貼り完了(左は天井貼りを一手に担った滋賀県大中濱君)。

パンテオンか石窟寺院か、はたまたイヌイットのイグルーか、とにかく組積造のムードが不思議。足元は翌日の三和土(タタキ)施工のために残してある。

最後に恒例の記念撮影。小澤先生と小澤研の皆さん。

| 柳沢究, SSS Project | PermaLink | trackbacks (0) |

■ 07年05月03日(木)

SSS内装仕上げ作業・その1

滋賀県大に建つSSS(Sakan Shell Structure)実験棟の内装仕上げ工事がスタート。

その手始めに(もう1ヶ月前のことですが)、内装のモルタル塗り工事を4月10日に行いました。

※SSSの概要解説アップしました >> "Works/SAKAN Shell Structure"

前回までの作業で外側はかなり綺麗に納まったのですが、室内側には躯体施工時のモルタルの下地となった麻布(これにモルタルがくっついて、シェルが出来上がっている)が露出しており、住居というにはあまりにダイナミックというか、殺伐とした表情でした。そこで、居住環境にふさわしい内装仕上げとするために、まずは内装にモルタルをこすりつけ、滑らかにならすしたわけです。これはプロの仕事。

Before → After

トップライトの開口に木枠を設置し、エッジがきりりと引き締まりました。

| 柳沢究, SSS Project | PermaLink | trackbacks (0) |

■ 07年03月15日(木)

SSS実物大実験棟施工・その3

足場が外れた完成写真が届きました。

非常にマイルドな雰囲気に仕上がってます。

内装仕上げはこれから。

とりあえずの仕事を終えたバルーン。

次の出番はいつどこでか。

| 柳沢究, SSS Project | PermaLink | trackbacks (0) |

■ 07年03月14日(水)

SSS実物大実験棟施工・その2

10日の作業に引き続き、SSS実験棟のシェル仕上げ工事。

現場に着くと、バルーンは萎み、シェルはばっちり固まっておりました。山本先生によると、前回の施工後48時間後にバルーンの空気を抜いたとのこと。

仕上げには、森田氏と久住氏の提案により、通常の漆喰よりも耐水性の高い天然水硬性石灰(NHL)という素材を用いた漆喰を使うことに。国産の材料はなくフランス(ベルギー?)からの輸入品のためかなり高価なのですが、久住氏を通じて日本NHL協会の方にご協力をいただきました。

材料を練り、上塗り仕上げにとりかかる。砂を多めに使っているからか、NHLの色なのか、やや褐色がかった白色。スポンジケーキに生クリームを塗るように、塗っていく。左官職人は実にパティシエなのだ(英語の“パテ putty”には「上塗り漆喰」という意味もあるのです)。

並行して、バルーンとバルーンを固定していたベースプレートの撤去を進める。

開口部周りのリブを除き、上塗り完了。モルタルだけの時よりも大分やさしい風合いになってきました。たしかこんな色合いのカブトムシがいた気がする。

内部空間の様子。平面はおおむね3m四方(方丈)で4畳半くらいの広さ。ドームの頂部高さも同じく3mあり、一つの空間の単位としてふさわしい、狭からず広からずの非常に心地よいスケール感。

仕上げの続き。ある程度固まってきたところを、スタイロでこすって形を整え仕上げていく久住氏と、リブ部の仕上げにとりかかる森田氏。

その間に、開口部の膜材をとりつけていく。左は真ん中にファスナーのついた出入り口タイプ。右は窓タイプ。メッシュがついて夏も安心。

最終仕上げとして、スポンジで表面を滑らかに整える。円を描くように。

そうして作業が完了したのは日没間際。シェルの施工はとりあえずこれで一段落。

バルーンの精度や、プロの組んだ足場の使いやすさ、山本先生・林君の膨大な事前準備作業、森田氏・久住氏の段取り、小澤研の皆さんや川井君の協力などのおかげで、いくつかの反省点は残しつつも、今回の施工は当初の予想をはるかに越えた成功であったように思います。

最後に記念写真。

足場がはずれた完成像は、また明日。

| 柳沢究, SSS Project | PermaLink | trackbacks (0) |

■ 07年03月10日(土)

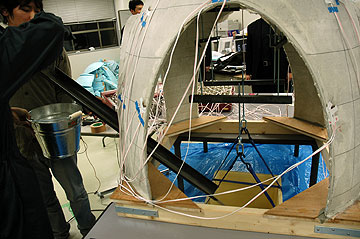

SSS実物大実験棟施工・その1

滋賀県大で行った、SSS=左官シェルストラクチャーの1/1スケール・実験棟施工の様子です。

プロジェクト開始から約2年、元になったコンペ作品(Shell-ter)から数えると約6年がたったことになります。アイディアコンペの作品がこのようにリアルに立ち上がることになったのは、ひとえに滋賀県大・山本直彦先生の手腕によるところが大きいが、それ以外にも各方面さまざまな方のお世話になり、ここまで辿り着きました。それだけでも感慨深いものがあります。

さて、広大な滋賀県大キャンパスの一角に足場屋さんに組んでもらった八角形の足場。

6日の準備作業でバルーンがうまく膨らまなかったのは、地面の凸凹のためと考え、きっちり地ならしをしたうえで、バルーンを設置する。さらに空気を逃がさないように足下を土嚢袋で押さえてから、送風機で空気を送り込みます。

今度は見事に美しい楕円形ドームに成長。

中に入るとこんな感じ。空気をパンパンに送り込んでいるので、気圧で耳がツーンとします。あまり長く入っていると目がチカチカして気分が悪くなり危険。写真はSSSプロジェクト・構造担当の立命館大・小澤雄樹先生。

次に開口部の型枠となるリブ材を設置すると、素晴らしい精度でドームと合体。まさに計算どおり。嬉しい。

頂部にはパンテオンよろしくトップライトを設置する。トップライトはポリカーボネート製のサラダボウルである。

続いて養生のためにバルーンをビニールシートで覆っていく。

その上に、麻布をかぶせていく。これがモルタルの引っかかりとなる。

足下には砂利を埋込み、簡易な基礎とする。

そしてモルタルを練る。

ついに左官工事開始。塗手は森田一弥氏と強力助っ人の久住鴻輔氏。左官は時間との勝負。もの凄いスピードでモルタルが塗られていく。

その脇では、材料を切らさないように、ひたすらモルタルを練り続ける。これが意外に重労働。写真は滋賀県大・川井操君と立命館・小澤研の学生さん。

あっというまに第1段階の施工が完了。

モルタルがおおむね固まってきたところを見計らい、第2段階に突入。載荷実験、振動実験の結果をふまえ、下半部には厚めにモルタルを塗りつける。赤いジャケットは、今回バルーンの製作にご協力頂いた小川テックの廣澤部長。東京から駆けつけてくれた上に、工事の手伝いまでしてもらいました。

日没とほとんど同時に第2段階の施工が完了。雨が降りそうだったので、10m×10mの巨大ブルーシートで覆うと、妙にアナーキーなオブジェのように。

この後、足下のモルタルが剥落したりして、その修復作業(と恒例の中国語勉強会)が深夜(夜明け)まで続いたのですが、全体としてはきわめて順調であったと言ってよいでしょう。

とはいえ、気温が非常に低いため、モルタルの乾きが予想よりもかなり遅い。いつになったらモルタルが十分に硬化してバルーンの空気を抜けるのか(何せバルーンを膨らませている間は、ずっと送風機を可動させ続けているのであるから)、一抹の不安を抱えながら、後事を山本先生と林君に託し、11日早朝に一旦解散。

仕上げは14日。

| 柳沢究, SSS Project | PermaLink | trackbacks (0) |

■ 07年03月06日(火)

SSS型枠仮組み

朝から滋賀県立大学にて、SSSのドーム型枠を設置し膨らませるテストをやった。

ドーム型枠は今回の実験のために特注した、直径3.6mの巨大な袋状の物体(写真の黄色いの)。材料は塩ビなんだけど、なかなかに重く(50〜60kgはあるのではないか)、所定の位置に広げ固定するだけでも一苦労。3人がかりで1時間以上かかりました。

おまけに彦根は午後からずっと吹雪いて、気温は0℃以下だし…

その寒さの故か、膨らましテストはあまり上手くいかず、週末の本番作業に向けていくつかの課題が残ったのでした。

一方、先週からpotitekの工房をお借りしてつくっていた開口部まわりの部材は、いい感じで組みあがりました。(前村くん、戸田さん、お世話になりました)

左:これが入り口の枠になる。右:ドーム状の型枠に取り付けるため接線は三次元曲線を描く

部材製作作業の様子(助っ人の前村くん)

| 柳沢究, SSS Project | PermaLink | trackbacks (0) |

■ 06年11月10日(金)

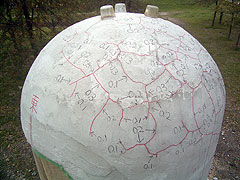

SSS おばQ解体

施工実験体(おばQ)の解体の様子が届きました。

「キュキュキュキューッキュキュッキュQ太郎はね、

頭に毛が3本しかないんだよ」↓

破壊。

跳び蹴りしても壊れなかったので、コンクリートブロックを投げつけて壊したそうです。

赤い線は、クラックの様子を記録するため、マジックでなぞったもの。

とりあえず、空気膜を型枠にして、コテでモルタルを塗りつけることが可能、ということが確認できたわけで、大きな一歩です。

| 柳沢究, SSS Project | PermaLink | trackbacks (0) |

■ 06年10月02日(月)

SSS 施工実験(おばQ)

施工実験体のその後の様子。

なんかウォーズマンというかメットというか、

一番しっくりくるのは、おばQ。

とりあえず、しっかりとは建っています。

| 柳沢究, SSS Project | PermaLink | trackbacks (0) |

■ 06年09月30日(土)

SSSモルタルシェル施工実験

朝10時に滋賀県大に集合し、SSSの実験作業。借りてきたカプセル形の樹脂製バルーンを型枠として、モルタルを塗りつけ、シェルをつくるというもの。

まずは、底が半球形のバルーンを地面に落ち着かせるための穴掘りから。県大周辺は広々と田圃が広がっているから、さぞ地面は軟らかいのではと思ってしまうが、さにあらず。大学建設時の敷地造成の際に大量の礫が投入されていたらしく、30cmほど掘ると、下は石や瓦礫だらけで堅い硬い。昨晩から山本直彦先生や林君が頑張って掘ってくれていたが、まだ深さが足りないため、午前中いっぱいかけてツルハシをふるい腰と手が痛くなる。

午後バルーンをふくらませ、ビニールシートとモルタルの掛かりしろになる麻ネットをかぶせ、森田氏によるモルタル施工作業開始。僕はハンドミキサーを回してひたすらモルタルつくり。

途中、麻ネットがずり落ちそうになったり、バルーンがモルタルの重みに耐えきれず倒れかけたり、という危機があったものの(セメント約10本分の材料に水を約200l使ってるから、単純に計算してみても、モルタルシェルの重みは600kg近い)、終わってみればほぼ満点の出来ではないですか。予想外の問題に臨機応変に手作業で対応できる技術はすばらしい。

モルタルが硬化し自立できるまでの数時間はバルーンを膨らませておかなければならないということで、なぜか麻雀大会が開催(わざわざ牌とマットを買いに行った)。滋賀県立大院生の川井操君(「げのむ」5号に『現代西安建築事情』と『ヤオトン調査記』を執筆)は、つい一昨日西安への留学から帰ってきたところで、もう二度と中国は行きたくないですと言いながら、倍満を自模あがる。さすが中国帰りのハングリー精神。一人勝ち。

最終的に1時頃にバルーンから空気を抜き、意識朦朧とした森田氏のトラックで京都へ。みなさまお疲れ様でした。

| 柳沢究, SSS Project | PermaLink | trackbacks (0) |

■ 06年05月18日(木)

SSS 振動実験

振動実験のために、ふたたび生産された1/3スケール試験体(3号と4号)。

4〜5mm厚のシェルの薄さが際だつ。

立命館大学の実験施設にて。まな板の上のSSS。

実験の様子と崩壊の瞬間。

0.5Gの振動は耐え抜き(3号)、阪神大震災クラスの1Gの振動では鉛直載荷実験と似たように、足下が砕けるように崩壊した(4号)。この結果をふまえ、実物大実験棟のシェル厚を決定していく。

| 柳沢究, SSS Project | PermaLink | trackbacks (0) |

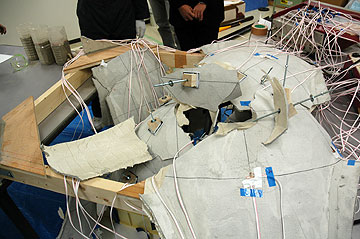

■ 05年12月20日(火)

SSSトーナメント載荷試験

立命館大学小澤研にて、SSSの載荷試験を行う。

前回つくった厚み4mm(!)のモルタルシェルの内側に、ドームに均一に荷重がかかるように治具を取り付ける(形状からトーナメント式と呼ばれる)。中から見ると、なかなか格好イイ。トルコの方のモスクの照明はこんな感じでドームの上から吊り下げられているが、それにちょっと似ている。

外側には表面の微細な歪みを検知するシール状の感知器がとりつけられ、そこからコードが延びて、かなりサイバーな感じ。

これを台の上に乗せ、コードを何やらの計測・記録マシンに接続。測定するというよりは、電気ショックを与えそうな雰囲気。

トーナメント治具にバケツを吊し、実験開始。

2kgずつ砂を流し込み、その都度歪みを計測するとともに、視認によりシェル表面のクラックを観測する。

クラック。

50kgを越えたあたりから、時折「ぱきっ」「ぽんっ」というような音がして、クラックが入っていく。

崩壊。

2基実験し、どちらも85kgを前後の荷重で壊れた。壊れる直前にはシェル全体から「ぴきぴき」「ぱりぽりぴしっ」という音がしだして、その5秒後くらいに一瞬で「どがしゃーん」と崩壊する。まさに崩れ落ちるという表現がふさわしい。

コンピュータによる事前のシミュレーションでは80kg程度という予測値があったものの、施工終了後に微細なクラックが入っていたため、30〜60kg程度持てば順当と思われていた。結局、予想値を少し上回る値となり、実験としてはえらく望ましい結果となったのでした。

これから、表面の仕上げや開口部まわりの意匠などを考えていく事になる。

| 柳沢究, SSS Project | PermaLink |

■ 05年11月22日(火)

SSS1/3モデル制作・その2

またまた立命館にてSSSの作業。

前回できあがった型枠にモルタルを塗りつけていく作業。久住氏も飛び入り。森田氏のブログにも詳しく載っているので、こっちでは別の写真にしよう。

スタイロ製の型枠にモルタルのかかり代となる和紙をかぶせ、ピンで留める(ピンには4mm厚のスタイロ片がついていて、塗り厚を一定にする目安として使う)。乾燥後に型枠をはずせば、内側の内装がそのまま和紙で仕上がるという寸法だ。実寸のモルタル塗り厚は12mmなのだが、1/3スケールなので、ここでは4mm! ちょっと信じられない厚み。

ヴォールト・リブは後で建具がはまったり、別ユニットとの接合部になる。壊れやすい開口部まわりの構造補強の意味合いもある。こういう最小限のもののデザインは一つの部分が複数の役割を兼ねているところが面白い。

2基が完成。厚4mmとはいえ、塗り終わってみると意外に頑丈そう。1週間の湿潤養生の後、型枠をはずし、一ヶ月後に載荷試験を行う。試験の目的はどのようにこの構造体が崩壊するかを観察すること…なのです。

| 柳沢究, SSS Project | PermaLink | trackbacks (0) |

■ 05年11月17日(木)

SSS1/3モデル制作・その1

朝から立命館琵琶湖キャンパスに行ってSSSの作業をする。こういうスケジュールだったので、野洲に流されたのもそんなに大したダメージではなかったのだ。

前日深夜に滋賀県大・山本研から運び込まれたドーム型枠のパーツ(スタイロ製)をひたすらコツコツと組み立てていく。トーナメント式載荷試験(?)用の1/3スケールモデルで、実験結果の精度をあげるために2基製作する。この日中に型枠完成→モルタル塗り工事へ、の予定だったけれど、型枠が組み上がった時点で10時過ぎとなり、タイムオーバー。

できあがった型枠が下の写真。

SHELL-TERの時と比較すると、ヴォールトのリブが付いてすこし可愛らしくなった。ガンダムのゾックにもちょっと似ている。一号機はテポドン(組み上げの精度悪くツギハギ気味)、二号機はパトリオット(二回目なので多少綺麗に組めた)と呼ばれてました。

左:組上がった型枠(テポドン) 右:ゾック

| 柳沢究, SSS Project | PermaLink | trackbacks (0) |

■ 05年10月24日(月)

SSS 材料実験

昼から立命館大びわこキャンパスへ行って、滋賀県大・山本直彦先生、立命館大・小沢雄樹先生、森田一弥氏とともに、SSS(左官シェル・ストラクチャー)研究の実験準備作業。

モルタルに混入するガラス繊維や軽量骨材の量などを調節しながら、強度試験用の試験体をつくる。

この研究は数年前にコンペ案として作った「SHELL-TER」の発展的プロジェクト。今年5月にスタートし、住宅総合研究財団や立命館大学から研究援助を受けながら、実施にむけた様々な検討を行っている。

まさか当時は実際に作ることになるとは思わなかった。アイディアだけでなく、そこからリアルへどうやって漕ぎ着けるか。技術的な問題、資金面、貴重な勉強をさせてもらっている。

| 柳沢究, SSS Project | PermaLink | trackbacks (0) |

■ 05年10月18日(火)

SSS 1/3モデル型枠製作

1/3モデル製作用のスタイロフォームのドーム型枠加工風景(立命館大学理工学部小澤研究室にて)

| 柳沢究, SSS Project | PermaLink | trackbacks (0) |